2实现多步间歇反应的连续化操作

目前,精细化工品的生产主要是间歇或半间歇式工艺,合成过程常涉及多步间歇反应,同时需要多步分离纯化操作,如何将繁琐的间歇式生产转变为简便的连续化生产,一直是精细化工行业不断努力的方向。但是合成中的一些难点使得传。统的连续化生产设备应用受限,如涉及有毒、强腐蚀性底物、高温高压条件,或者中间体易燃、易爆、不稳定等。越来越多研究30-3证明:连续流合成在解决间歇生产问题上具有独特优势,研究者借助微通道反应器使间歇反应工艺实现了连续化生产,减少了操作步骤,降低了副产物的生成,同时微通道反应器的生产能力也能够满足大批量的生产要求.

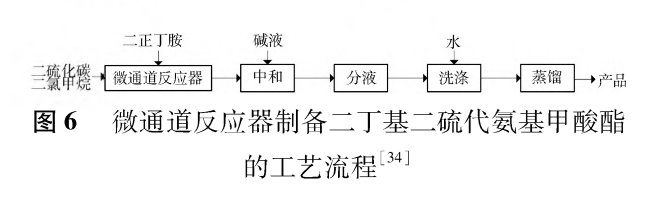

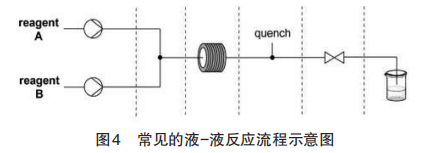

阿扎那韦是最为常用的艾滋病病毒蛋白酶抑制剂,该药物的生产工艺研究价值不言而喻。关键中间体3(2-(4-(吡啶-2-基)苄基)肼-1-羧酸叔丁酯)的合成涉及钯催化的Suzuki偶联反应(合成4-(吡啶-2-基)苯甲醛)腺的合成、加氢反应,还包括多步分离纯化操作,整个合成操作过程繁杂,且总收率较低。Dalla-Vechia等32在微通道及H-cubepro连续流微反应器内采用三步连续流动法制备中间体3,连续合成工艺见图4,该工艺不仅避免了繁杂的分离纯化操作,还使总收率提高到74%。

2-溴噻吩是一种重要的中间体,市场需求量逐年增加,但是传统间歇釜式工艺中存在一些难以克服的问题,如反应温度急剧上升、物料返混严重等。为解决这些问题,申志伟等31采用H202-Br氧化溴化法,在微通道反应器进行连续合成2-溴噻吩的新工艺研究,工艺流程如图5所示。多步间歇反应在一个反应设备中得以连续进行,最佳的工艺参数为:n(噻吩)/n(氢溴酸)/n(过氧化氢)=1/1.25/1.375,反应温度为25 °C,停留时间为30s,噻吩转化率为84.3%,选择性为79.9%。与原工艺相比,反应时间明显缩短,操作过程安全简便,转化率及选择性都有较大提高。

硝化反应,也属于剧烈放热反应,在反应操作中存在较大的安全隐患,且工艺的稳定性无法得到保证。硝基胍的原合成工艺同样也不可避免这些问题的出现,而采用微通道连续流反应器作为新的反应容器,就能在连续流动下实现硝化反应,该工艺具有过程稳定、安全、杂质较少、反应速度快的特点。

微通道反应器也可以用于改善传统工艺繁琐的后处理问题,如利用传统混酸工艺生产二硝基萘时,需消耗大量的硫酸,同时,硝化结束后产物易溶于废酸,需加水进行稀释使产物析出,但是,稀释后的废酸浓度降低且成分复杂,浓缩难度增加。而微通道反应器中的连续流工艺则只采用硝酸进行硝化,废酸成分简单,浓缩后即可回收套用,生产效率较高,同时也解决了间歇反应工艺中的局部过热问题。

文章来源于网络,如有侵权请联系删除

Copyright © 2014-2024 武汉国新微通道反应器有限公司版权所有备案号:鄂ICP备2023002181号-2网站地图

扫一扫咨询微信客服

扫一扫咨询微信客服